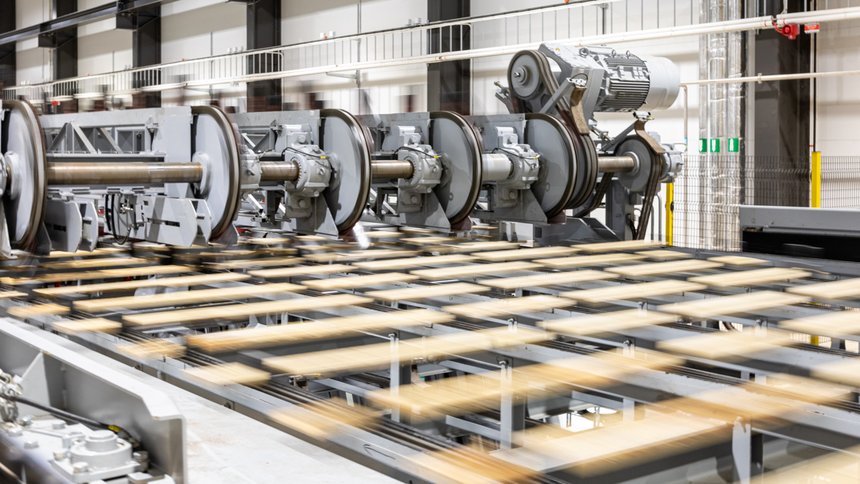

Le groupe SCA se présente comme le plus grand exploitant forestier privé d’Europe, avec une surface de 2,6 millions d’hectares dans le nord de la Suède (il en possède une partie et propose ses services aux propriétaires forestiers). Il possède cinq scieries et trois unités de rabotage et traitement, ainsi que des usines de pâte, des unités de granulation… Avec 1,74 milliard de chiffre d'affaires, il a enregistré son meilleur résultat en 2022, et emploie 3 300 personnes.

La scierie Bollsta, qui est l’une des plus grandes scieries de SCA, emploie actuellement un peu plus de 160 personnes. Le projet de numérisation qui vient de s’y achever a été baptisé B700.

« Avec le projet B700 et les investissements dans la technologie qu’il implique, je peux affirmer que nous avons jeté les bases de la prochaine génération de scieries. Une scierie beaucoup plus numérique dans laquelle aucun élément de notre processus de fabrication ne doit plus être laissé au hasard », a expliqué Johan Olofsson, responsable du développement technologique et opérationnel chez SCA Wood, qui est l’antenne bois du groupe, et directeur du projet B700.

Un des piliers de la transformation a été l’installation d’un scanner CT de Microtec au poste de tri des grumes, pour une détection tridimensionnelle exacte de la taille et de la position des défauts internes du bois. Créer de la valeur ajoutée en sciant des grumes selon les images de leurs intérieurs, tel est l’un des axes du projet. « Cela signifie qu’avant de voir la grume, nous pouvons décider à quel produit elle convient le mieux et ne laisser aucun aspect de notre processus de fabrication au hasard. Combiné à l’augmentation de la capacité de production de l’usine de classement, cela nous donne un véritable avantage concurrentiel », a précisé Johan Olofsson.

Traçabilité complète tout au long de la chaîne

Un autre axe de développement repose sur la technologie d’empreinte digitale permettent à SCA de suivre le parcours des grumes à travers la scierie, du tri au produit fini dans l’entrepôt. En 2020, à l’aube du projet, Frank Jöst, PDG de Microtec, indiquait que le projet revêtait « une importance stratégique exceptionnelle, car il combine la technologie [Microtec] de numérisation innovante avec la capacité d’afficher l’ensemble du processus de production de manière totalement transparente ».

Outre la mise en place d’un CT Log, le projet a vu la mise en place d’un scanner d’empreintes digitales Logeye 302D devant la ligne de sciage. De même que celle de deux scanners Goldeneye 900 Multi-Sensor Quality pour le tri vert et un autre Goldeneye 900 pour le tri à sec. L’analyse des données résultantes est effectuée à l’aide du Mill Manager développé par Microtec.

« La mise en œuvre du concept d’empreinte digitale, qui traverse l’ensemble du processus de scierie, représente une nouveauté pour l’industrie du sciage et un changement de paradigme dans la préparation du travail et le contrôle du processus », a affirmé Jörn Rathke, technico-commercial chez Microtec.

Toutes les pièces de bois peuvent être tracées et on peut remonter à la grume à partir de laquelle elles ont été sciées, qui a son identifiant unique.

Une représentation numérique complète du flux de la scierie est maintenant possible, pour de meilleures possibilités de tri et des rendements plus élevés. À un tout autre niveau, ce développement permet aussi de vérifier et de suivre que les produits finis sont effectivement conformes à leur destination.

« Nous pouvons maintenant exécuter une copie virtuelle de la production en parallèle avec la copie réelle et travailler avec l’optimisation d’une manière complètement nouvelle », a expliqué Johan Olofsson.

« Étant donné que toutes les parties de l’installation sont désormais connectées et peuvent communiquer entre elles grâce à la technologie des empreintes digitales, une quantité incroyable de nouvelles données est générée. Des données que le personnel, à son tour, seul et avec l’aide d’ordinateurs, pourra éventuellement utiliser pour développer l’entreprise de manière beaucoup plus rapide et efficace. Grâce aux données enregistrées et stockées, vous pourrez, entre autres, remonter dans le temps et suivre en toute tranquillité les problèmes qui se sont posés, mais aussi analyser les modèles de travail et, à l’aide de l’apprentissage automatique, identifier les problèmes potentiels avant même qu’ils ne surviennent. Au moins un peu plus loin dans le futur. À long terme, un ordinateur qui a vu un opérateur résoudre un certain type de problème de la même manière suffisamment de fois sera en mesure d’avertir avant même que quelque chose ne se produise ou de suggérer des solutions beaucoup plus rapidement et, à long terme, de résoudre lui-même les problèmes lorsqu’ils surviennent », a expliqué Johan Olofsson, dont le but est de « créer encore plus de valeur à partir des récoltes forestières ».